单螺杆机筒作为塑料挤出、食品加工、化工生产等行业中的关键机械设备组件,其设计与报价直接关系到整机性能与生产成本。本文将从单螺杆机筒的设计要点、配件选型、以及报价影响因素三个方面,系统解析这一机械设备及其配件的设计理念与市场价值。

一、单螺杆机筒的设计要点

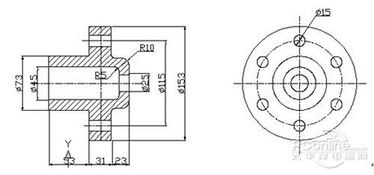

单螺杆机筒设计需综合考虑材质、结构、工艺参数等多方面因素。材质选择至关重要,常用材料包括氮化钢、双金属合金等,以适应高温、高压、耐磨及抗腐蚀的工作环境。机筒内部结构设计需优化螺杆与机筒的配合间隙、长径比(通常为20:1至30:1)、进料段与计量段的长度比例,确保物料均匀塑化与高效挤出。加热冷却系统的集成设计(如电加热圈或油温控制)也是提升能效与稳定性的关键。

二、配件选型与协同设计

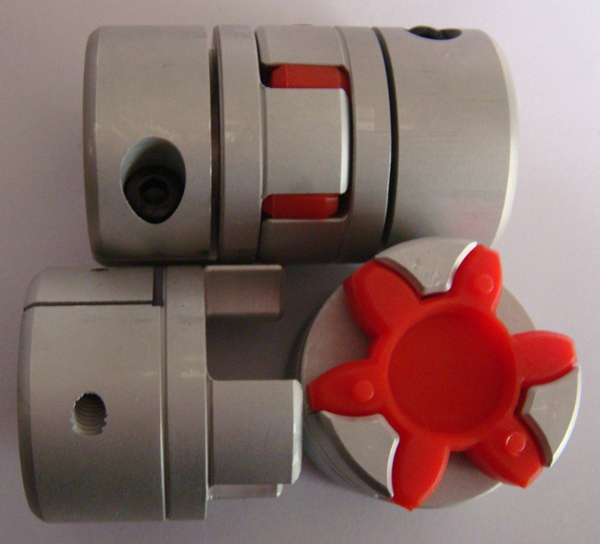

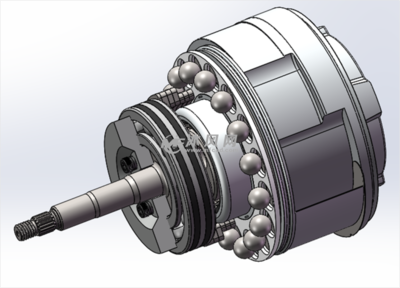

单螺杆机筒的配件包括螺杆、轴承、密封件、测温元件等,其选型直接影响设备寿命与运行效率。螺杆作为核心配件,需根据物料特性(如粘度、热敏性)设计螺纹深度、螺距及表面处理工艺(如镀铬或喷涂耐磨层)。轴承需承载高扭矩与轴向力,多选用高精度滚子轴承;密封件则需防止物料泄漏与污染。配件与机筒的协同设计应注重模块化与可维护性,以降低后期运营成本。

三、报价影响因素解析

单螺杆机筒的报价受多重因素影响。设计复杂度(如定制化内部流道或特殊涂层)会显著增加成本,高端材质(如双金属衬里)相比普通钢材可能提价30%-50%。配件品牌与精度等级也决定价格差异,进口配件(如德国或日本轴承)通常比国产配件昂贵。生产工艺(如精密加工与热处理技术)、订单批量、以及售后服务(如技术培训与保修期限)均是报价的重要组成部分。市场调研显示,标准型单螺杆机筒的报价范围在每套1万至5万元人民币,而高端定制型号可达10万元以上。

单螺杆机筒的设计需以性能优化为导向,兼顾配件匹配与成本控制。用户在获取报价时,应明确自身工艺需求,权衡设计规格与预算,选择可靠供应商以确保机械设备长期稳定运行。随着智能制造的发展,未来单螺杆机筒设计将更注重智能化监测与节能创新,进一步提升其附加值。